- 20.11.2021

- 3203

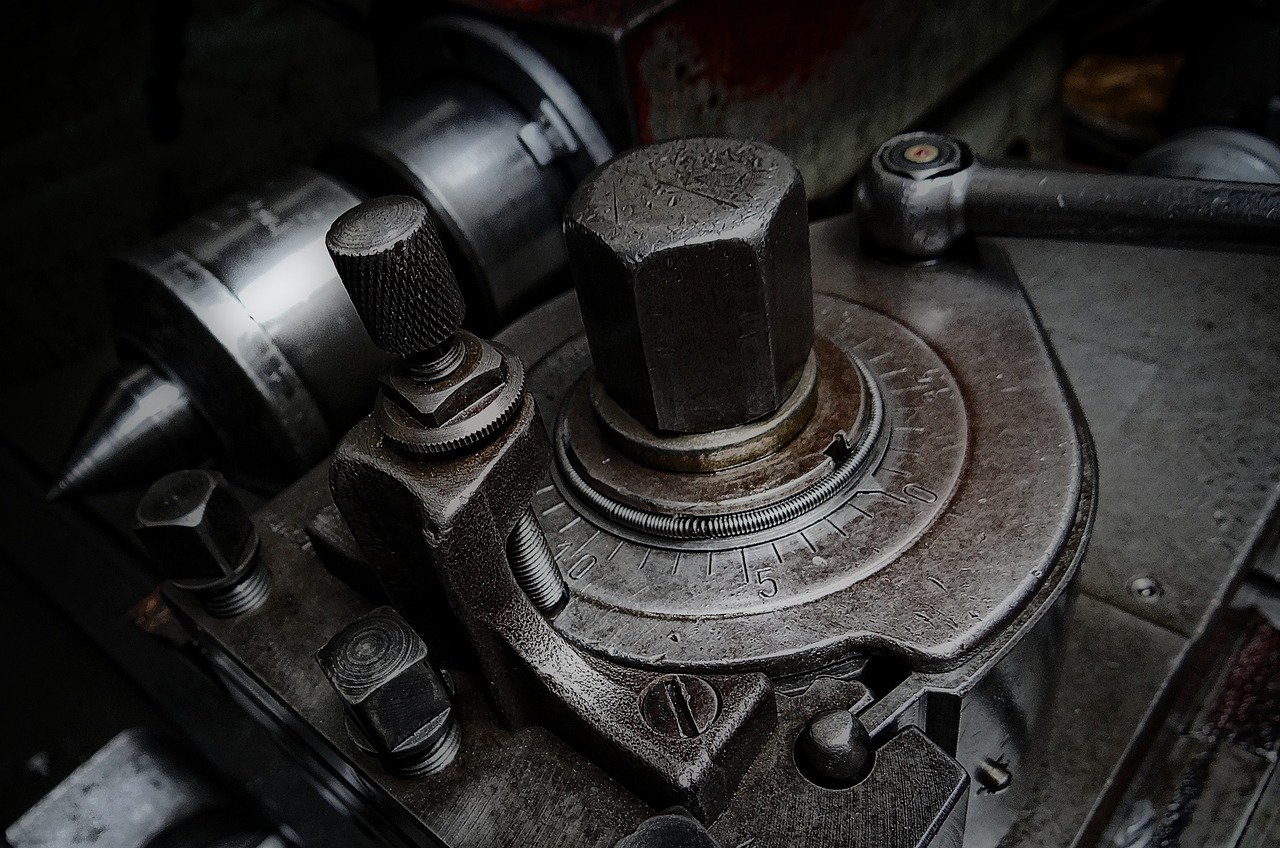

Grundsätzlich eignet sich jedes Aluminium zur spanenden Bearbeitung und damit auch zum drehen. Allerdings zeigt Reinst- oder Reinaluminium bei der Bearbeitung eine Neigung zum „Schmieren“. Genauso verhält es sich mit weichen Knetlegierungen. Ideal für das drehen ist ausgehärtetes und kaltverfestigtes Aluminium. Das Spanverhalten wird mit zunehmender Festigkeit des Aluminiums günstiger. Reines Aluminium wird im Prinzip nicht für das drehen verwendet. Dies liegt unter anderem an den physikalischen Eigenschaften des unlegierten Metalls. So besitzt absolut reines Aluminium eine Zugfestigkeit von 45 N/mm2, Legierungen hingegen weisen eine Zugfestigkeit von bis zu 570 N/mm2 auf. Ein weiteres Problem bei der Bearbeitung von reinem Aluminium auf einer Drehmaschine ist dessen niedriger Schmelzpunkt. Dieser liegt bei 660,4Grad Celsius. Da Aluminium mit hohen Drehzahlen bearbeitet wird, kann es durchaus geschehen, dass die Schmelztemperatur erreicht wird. Vor allem dann, wenn eine ausreichende Kühlung und Schmierung während der Bearbeitung nicht möglich oder nicht gewollt ist. Aber schon vorher können sich im Material Verformungen bilden. Reines Aluminium für Drehteile zu verwenden macht auch unter dem Aspekt der anschließenden Verwendung kaum einen Sinn, es sei denn, es handelt sich um ein Anschauungsobjekt oder eine künstlerische Arbeit, die keiner oder nur sehr geringer mechanischer Belastung ausgesetzt ist. Nicht umsonst finden sich vielfältige Aluminiumlegierungen für verschiedene Bearbeitungs- und Nutzungszwecke.

Welche Alu Legierung sollte man zum drehen verwenden?

Wie gut sich Aluminiumlegierungen drehen lassen, ist abhängig von deren Legierungszusätze, die maßgeblich die Festigkeit beeinflussen. Dazu kommen weitere Verfahren wie die Kaltverfestigung oder eine Wärmebehandlung. Aluminiumlegierungen werden entsprechend der Norm EN 573-3/4 in Gruppen mit vierstelligen Nummern eingeteilt. In der Typenbezeichnung der Aluminium Association kommen jedoch die Kürzel der jeweiligen chemischen Elemente zum Einsatz. Bei Aluminiumlegierungen beginnen die Typenbezeichnungen natürlich mit dem Hauptbestandteil AI, gefolgt von den weiteren Elementen anteilig nach ihrem prozentualen Bestand. Hierbei wird zudem zwischen Knetlegierungen und Gusslegierungen unterschieden. Für das Bearbeiten auf einer Drehmaschine eignen sich Gusslegierungen wie AISi, AISiMg, AISiCu, AICuTi oder AIMg am besten. Es können aber auch naturharte und aushärtbare Knetlegierungen verwendet werden. So etwa die naturharten Legierungen AIMg, AIMn, AIMgMn und AISi. Bei den aushärtbaren Legierungen, deren Festigkeit durch verschiedene Verfahren im Vorfeld gesteigert wird, finden die Legierungen AICuMg, AIMgSi, AIZnMgCu und AICuMG ihre Verwendung. Insbesondere Magnesium (Mg) und Kupfer (Cu) erhöhen als Legierungszusätze die Festigkeit des Aluminiums, senken jedoch dessen Umformbarkeit. Magnesium als Legierungszusatz besitzt einen weiteren Vorteil. Es erhöht bei richtiger Wärmebehandlung die Korrosionsbeständigkeit

Warum rostet Aluminium nicht?

Reines Aluminium besitzt keine Eisenanteile und ist damit vor der Reaktion mit Sauerstoff und Feuchtigkeit geschützt. Das allein ist es aber nicht. Aluminium bildet beim Kontakt mit Sauerstoff an der Oberfläche eine Schicht aus Aluminiumoxid oder auch Aluminiumhydroxid. Diese Haut wirkt wie ein Isolator, der den Durchfluss von Ionen verhindert. Dieser Vorgang wird Passivierung genannt. Grundlage für die Bildung von Aluminiumoxid ist das Aluminiumerz Bauxit. Dabei ist Aluminiumoxid zum einen eine Zwischenstufe zur Herstellung von Aluminium und zum anderen im technischen Bereich als Elektrokorund bekannt. Während reines Aluminium sich also durch die Bildung einer Aluminiumoxidschicht vor weiterer Korrosion schützt, kann es bei Aluminiumlegierungen durchaus zur Korrosion kommen. Gerade Kupfer als Legierungszusatz erhöht die Gefahr der Korrosion. Diese mehr oder weniger natürliche Korrosionsfestigkeit des Aluminiums wird in technischen Verfahren genutzt, um die Oberflächen von Aluminiumwerkstücken zusätzlich zu härten. Gerade korrosionsanfällige Aluminiumlegierungen werden durch das „Eloxieren“ geschützt. Mittels eines galvanischen Verfahrens wird hierbei die oberste Schicht des Werkstückes in Oxid beziehungsweise Hydroxid umgewandelt.

Wie schweißt man Aluminium?

Im Gegensatz zu Stahl besitzen Aluminium wie auch Aluminiumlegierungen eine sehr hohe Wärmeleitfähigkeit. Dadurch ergibt sich eine große Wärmeableitung während des Schweißvorgangs. Diese Wärmeableitung beeinflusst zudem die Schweißumgebung und führt zu einer Formänderung. Aufgrund dessen eignen sich für das Schweißen mit Aluminium nur Verfahren, die zum einen eine hohe Schweißtemperatur aufweisen und zum anderen eine geringe Wärmeausbreitung erzeugen. Durch die hohe Schweißtemperatur beschleunigt sich der Schweißvorgang und die Gefahr der Verformung und Wärmeableitung verringert sich.

Dabei haben sich die Verfahren MIG und WIG für das Schweißen von Aluminium etabliert.

Im MIG-Schweißverfahren kommen drei Lichtbogenarten zur Anwendung. Einmal der Kurzlichtbogen, der Sprühlichtbogen und der Impulslichtbogen. Während der Kurzlichtbogen wie auch der Sprühlichtbogen eher selten eingesetzt werden, zeigt sich das Impulslichtbogenschweißen als am vorteilhaftesten und bietet das breiteste Spektrum zum schweißen verschiedener Legierungen und Stärken an.

Während das MIG-Schweißen gerne für automatisierte Verfahren eingesetzt wird, zeichnet sich das WIG-Schweißverfahren zwar durch bessere Sauberkeit der Naht und auch eine höhere Arbeitsgeschwindigkeit aus, eignet sich aber aus wirtschaftlichen Gründen eher für dünnere Bleche und Werkstücke mit Stärken von 2 bis 5 mm. Im Gegensatz zum MIG-Verfahren sollten beim WIG-Schweißen dickere Aluminiumteile vorgewärmt werden.

Mit welcher Drehzahl sollte man Aluminium fräsen?

Das Fräsen von Aluminium wie auch anderer Werkstücke ist von mehreren Faktoren abhängig. Die Drehzahl des eingespannten Fräskopfes ist dabei nur ein Parameter. Im Prinzip setzt sich die richtige Einstellung aus den drei Faktoren Drehzahl, Schnittgeschwindigkeit und Vorschubgeschwindigkeit zusammen. Für Aluminium wie auch andere Materialien bestehen beim Fräsen so genannte Faustwerte. Dieser beträgt bei Alu zwischen 100 und 500 m/min. Dass ist aber nur eine grobe Vorgabe. Wesentlich exakter geht es mit einer Formel zur Errechnung der Schnittgeschwindigkeit sowie der Vorschubgeschwindigkeit. Die Schnittgeschwindigkeit setzt sich aus der Drehzahl des Fräsers (n), der Schnittgeschwindigkeit in mm/min (vc), dem Fräserdurchmesser (d) und der Kreiszahl (pi) zusammen. Die Formel sieht dann folgendermaßen aus: n = vc / (d x pi).

Auch für die Berechnung der Vorschubgeschwindigkeit kann eine Formel heran gezogen werden. Hier werden folgende Parameter benötigt. Vorschubgeschwindigkeit (vf), Fräserdrehzahl in U/min (n), Anzahl der Schneiden am Fräser (z), Zahnvorschub in mm/Zahn (fz) (Bei Aluminium in der Regel 0,1 mm/Zahn). Die Formel daraus ist: vf = n * z * fz. Neben der Drehzahl und der Schnittgeschwindigkeit müssen beim Fräsen von Aluminium weitere Dinge beachtet werden. Die hohe Wärmeleitfähigkeit des Materials mittels entsprechender Kühlmittelzufuhr ausgleichen. Abgenutzte Werkzeuge rechtzeitig wechseln und unbedingt die Spanabfuhr kontrollieren.

Welche Aluminium Legierung sollte man zum fräsen verwenden?

Aufgrund der hohen Drehzahlen, die beim Fräsen zur Anwendung kommen, sind hier nur Aluminiumlegierungen geeignet, die eine entsprechend hohe Festigkeit besitzen. In der Gruppeneinteilung gemäß der Norm EN 573-3/4 bezieht sich dies hauptsächlich auf die Gruppen 2.1, Aluminiumknetwerkstoffe mit gesteigerter Festigkeit, 2.2, Automatenwerkstoffe und 3.1, AlSi - Gusswerkstoffe mit bis zu 10% Silizium (untereutektisch). Nach der Einteilung anhand der Aluminium Association wären das unter 2.1: AlMn1, AlMg1 bis AlMg5, AlMg2,7Mn, AlMg4,5Mn; AlCuMg1, AlZn4,5Mg1, AlZnMgCu0,5, AlZnMgCu1,5. In der Gruppe 2.2 sind es die Legierungen AlMgSiPb, AlCuBiPb; AlCuMgPb; als bleifreie Ersatzwerkstoffe: AlCuSnBi und AlMgSiSnBi und in der Gruppe 3.1 die Legierungen AlSi5Cu1, AlSi6Cu4; AlSi8Cu3, AlSi5Cu3; AlSi5Mg, AlSi7Mg; AlSi9Mg, AlSi10Mg.

| Anzeigen |

|---|

| Auktionen |

|---|

|

Branchenbuch |

|---|

Version für Sehbehinderte

Version für Sehbehinderte